Strahlmühle

Neu Maßstäbe in der Produktfeinheit

Energieeffiziente Feinstmahlung

mit präziser Sichtung

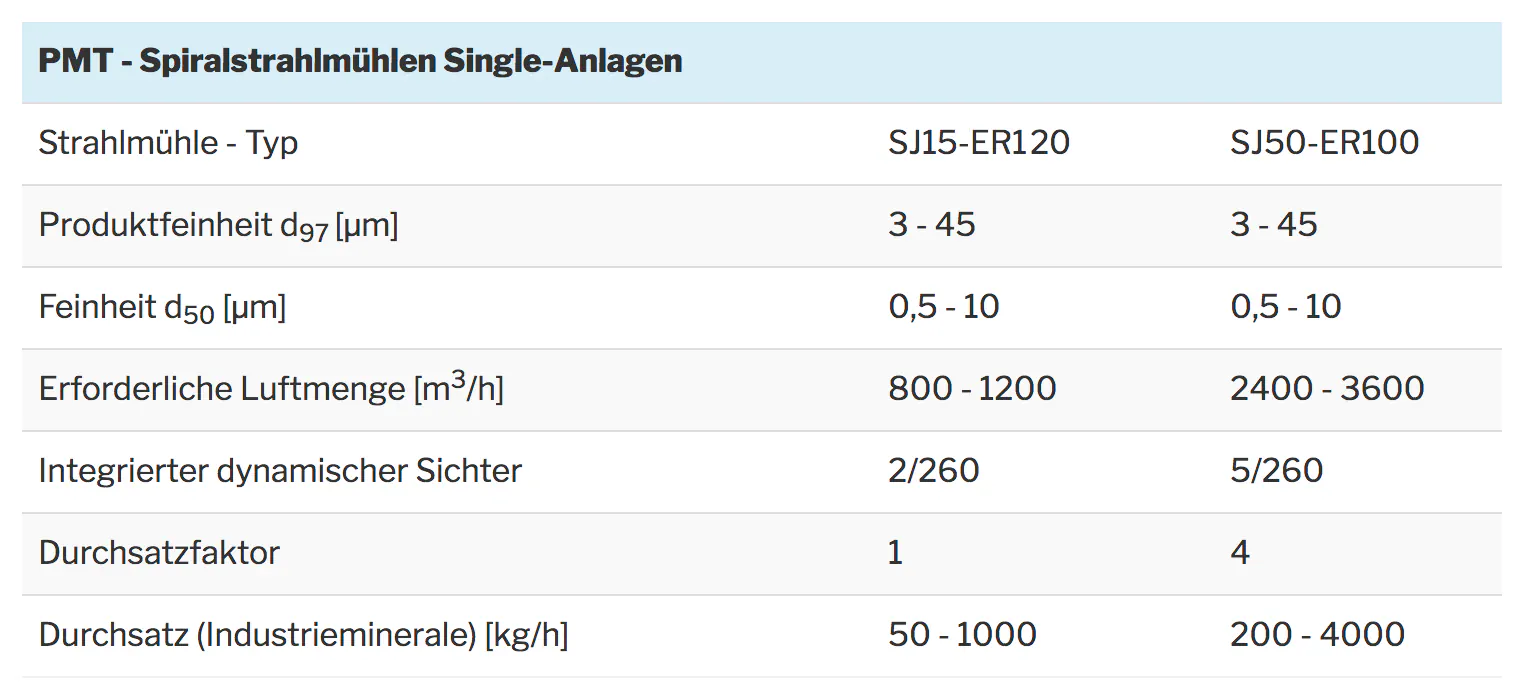

Die Spiralstrahlmühle der PMT-Jetmill GmbH setzt neue Maßstäbe hinsichtlich Energieverbrauch und Produktfeinheit.

Der integrierte dynamische Sichter, die so genannte Rotor-Motor-Einheit lässt mit Rotorscheiben aus einer hochfesten Aluminiumlegierung Umfangsgeschwindigkeiten von bis 190 m/s zu. Damit sind Produkte mit Korngrößen im niedrigen Mikrometerbereich und materialabhängig sogar auch unter 1 µm möglich.

Die Feinheit kann sehr einfach durch Veränderung der Sichterdrehzahl eingestellt werden. Die speziell entwickelte Aufgabemengen-Regelung führt gemeinsam mit den optimierten Mahlluft-Düsen zu einer optimalen Ausnutzung der verfügbaren Energie.

Als Mahlmedium kann entweder Druckluft (3,5 bis 15 bar) oder überhitzter Dampf (bis zu 24 bar und 400 C°) eingesetzt werden.

Darüber hinaus ermöglicht eine kontinuierliche Ausschleusevorrichtung unerwünschte, schwer mahlbare Begleitminerale

(z.B.: Quarz) aus dem Mahlraum abzuziehen und so deren Anteil erheblich zu reduzieren.

Mehr als Mahlen

Prozessintegration in der Feinstvermahlung

Ko-Vermahlung – präzise, homogene Zusammensetzung

Bei der Ko-Vermahlung werden mehrere Rohstoffe über die vollautomatische, lastabhängige Aufgabe bei definierter Beladungsdichte simultan in den Mahlraum eingetragen und gemeinsam zerkleinert. Die vollautomatische Steuerung ermöglicht, dass Zielrezepturen direkt im Mahlprozess eingestellt werden können. Die intensive Strömungsführung im Mahlraum führt zu einer sehr homogenen Korngrößenverteilung der Materialien. Das Ergebnis ist ein ko-vermahlenes Produkt mit reproduzierbarer Zusammensetzung und enger Kornverteilung ohne zusätzliche Mischstufe.

Definierte Rezeptureinstellung direkt im Mahlprozess

Homogene Verteilung aller Materialien über die gesamte Korngrößenverteilung

Effektiver Verschleißschutz

Wir bieten austauschbare Blecheinsätze aus hochverschleißfestem Stahl (z. B. Hardox®). Die Platten werden verschraubt oder verschweißt, lassen sich einfach wechseln und schützen die Mahlkammer für längere Standzeiten bei gleichzeitig wartungsfreundlicher Konstruktion.

Eine Option ist die Schweißpanzerung CPS1, die mit ca. 3 mm Schichtdicke direkt auf hochbelastete Flächen aufgebracht wird. Die hartlegierte Panzerung bildet eine zäh-harte Verschleißzone mit sehr guter Haftung, reduziert Materialabtrag signifikant und stabilisiert die Strömungsgeometrie.

Bei extrem abrasiven oder metallfrei geforderten Anwendungen kommen Al₂O₃-Keramikauskleidungen zum Einsatz, wahlweise gezielt in StrömungsHotspots oder als Vollauskleidung. Die hohe Härte und chemische Beständigkeit der Keramik minimieren Verschleiß, verhindern Metallkontamination und erhöhen die Verfügbarkeit der Anlage nachhaltig. Gleichzeitig bleiben Strömungsgeometrie und

Trenncharakteristik über lange Zeiträume konstant, was Prozessstabilität, Planbarkeit von Stillständen und die Einhaltung enger Qualitäts- und Reinheitsanforderungen deutlich verbessert.